فرآیندهای قالبگیری

قالبگیری تزریقی (Injection molding)

قالب گیری مواد ترموست دانه ای و صفحه ای

در فرآیند های قالبگیری ( Molding processes)، رزینها، پودرها و دانه های پلاستیكی را می توان به محصولات مفید تبدیل نمود. نكته مشترك در همه فرآیندها ی قالب گیری این است كه در تمام این فرآیند ها از نیرو Force استفاده می شود. در قالب گیری مواد پلاستیكی پودری و دنه ای باید از نیروی زیادی استفاده كرد. ولی پركردن قالب با رزین مایع احتیاج به نیروی به مراتب كمتر دارد.

فرآیند قالب گیری پلاستیك ها بسیار زیاد است به همین دلیل ما درباره سه گروه اصلی این فرآیندها یعنی قالب گیری تزریقی Injection، فشاری Compression و انتقالی Transfer به صورت مختصر مباحثی ارائه داده ایم.

قالبگیری تزریقی (Injection molding)

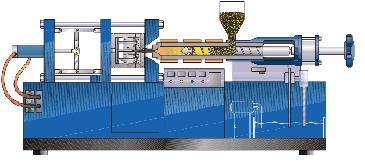

برای دیدن تصویر دستگاه تزریق بصورت متحرک ( فایل فلش ) روی آن کلیک کنید .

قالبگیری تزریقی (Injection molding) یكی از رایجترین روشهای تولید قطعات پلاستیكی است. بدنه تلوزیونها، مانیتورها، دستگاه پخش CDها، عینكها، مسواكها، قطعات خودرو و بسیاری قطعات دیگر با این روش ساخته میشوند.

قالبگیری تزریقی را میتوان برای همه ترموپلاستها به جز پلی تترافلوروتین (PTFE)، پلیایمید، بعضی پلی استرهای آروماتیك و بعضی پلاستیكهای خاص دیگر به كاربرد. ماشینهای قالبگیری تزریقی (IMM) خاص ترموستها را میتوان برای ساخت قطعاتی از جنس فنولیك، ملامین، اپوكسی، سیلیكون، پلیاستر و الاستومرها استفاده كرد. در قالبگیری تزریقی همه این مواد، گرمای كافی به دانههای پلاستیكی اعمال میشود تا بتوانند درون قالب و گذرگاههای آن " جاری " شوند. پس این ماده به درون یك قالب بسته با فشار تزریق می شود تا همه حفره قالب را پر كرده و فرم مورد نظر را به خود بگیرد. پس از سرد شدن ماده و انجماد كامل آن، قالب باز شده و پیشنهاد بیرون انداز، قطعه كار پلاستیكی را از قالب خارج می كنند.

ماشین های تزریق به صورت افقی و عمودی ساخته می شوند كه نشان دهنده جهت باز و بسته شدن قالب می باشد. در ماشینهای تزریق افقی پس از باز شدن قالب قطعه كار به پایین می افتد و از طریق یك كانال یا نوار نقاله از ماشین خارج می شود. در ماشینهای تزریق عمودی این اتفاق نمی افتد. معمولا از ماشین های تزریق عمودی برای كاشت قطعات فلزی در ماده پلاستیكی استفاده می شود.

ماشین های تزریق عمودی فضای كمتری نیبت به ماشینهای افقی اشغال می كنند و با توجه به چند ایستگاهی بودن قالب آنها، هزینه استهلاك قالب در آنها پایین تر است در ماشین هاب تزریق پلاستیك د و قسمت مهم وجود دارد: واحد تزریق Injection unit و واحد قفل كننده قالب Clamping unit .

وظیفه این واحد، ذول كردن پلاستیك و تزریق آن به داخل قالب است. در این واحد قطعاتی از قبیل قیف تغذیه، پوسته مارپیچ، در وپوش انتهایی پوسته، نازل، مارپیچ، شیر یك طرفه، نوارهای گرم كننده ، موتور گردش مارپیچ و سیلندر هیدرولیكی برای حركت رفت و برگشتی مارپیچ تعبیه شده است.

سیستم كنترل ماشین می تواند حرارت اعمالی به پلاستیك، زمان گردش و حركات رفت و برگشتی مارپیچ را كنترل كند.

عملكرد میله مارپیچ، تعیین كننده، سرعت و بازدهی ذوب كردن دانه های پلاستیكی می باشد.

واحد قفل كنند قالب ( Clamping unit)

وظیفه این واحد باز كردن و بستن قالب و همچنین بیرون انداختن Ejecting قطعه كار از قالب است. دو روش رایج برای تامین نیروی قفل كننده قالب، استفاده از نیروی هیدرولیك به صورت مستقیم و یا استفاده از یك مكانیزم قفل كننده زاتویی Toggle با محركه هیدولیكی می باشد.

مشخصات ماشینهای تزریق (Clamping tonnage)

ماشین های قالب گیری تزریق را می توان با ویژگی مهم برای هر ماشین كه نشان دهنده قابلیتهای آن می باشد، عبارتند از ظرفیت تزریقShot size و تناژ قفل كردن قالب (Clamping tonnage).

ظرفیت تزریق عبارت است از حداكثر مقدار مواد پلاستیكی كه ماشین می تواند در هر سیكل به داخل قالب تزریق كند با توجه به اینكه چنگالی پلاستیكها مختلف با هم تفاوت دارد باید یك استاندارد برای مقایسه تعریف شود. پلی استایرین به عنوان پلاستیك استاندارد برای این ارزیابی پذیرفته شده است. ماشینهای تزریق خیلی كوچك آزمایشگاهی ممكن است ظرفیتی معادل حداكثر 20gr[0.70oz] داشته باشند. بعضی ماشینهای تزریق بزرگ نیز می توانند در هر سیكل بیش از 6 kg.

تناژ قفل كردن، حداكثر نیرویی است كه ماشین می تواند به قالب وارد كند. از نظر تناژ می تواند ماشینهای تزریق را به سه گروه كوچك، متوسط و بزرگ دسته بندی كرد. در ماشینهای كوچك تناژ، قفل كردن حداكثر 99 tons است. تناژ ماشینهای متوسط

100-2000و تناژ ماشینهای تزریق بزرگ بالاتر از 2000 tons است. ماشینهای تزریق بزرگ كه به صورت استاندارد ساخته می شوند. ممكن است تناژی معادل 10000 tonsنیز داشته باشد.

مراحل قالب گیری تزریقی

هر سیكل ار عملیات تزریق پلاستیك پنج مرحله دارد.

1- بسته شدن قالب

2- با حركت خطی میله مارپیچ رو به جلو، شیر یك طرفه ای كه در انتهای مارپیچ قرار دارد، به پلاستیك ذوب شده اجازه نمی دهد به عقب برگردد، بنابراین میله مارپیچ با این حركت ، پلاستیك داغ مذاب را به داخل حفره قالب می فرستد.

3- میله مارپیچ، اعمال فشار به پلاستیك را آنقدر ادامه می دهد كه پلاستیك داخل تا مواد پلاستیك در روزنه ورودی قالب نیز منجمد شود و بدین ترتیب ارتباط فشار قطع گردد. طولانی شدن بیشتر زمان، باعث اتلاف وقت می شود.

4- فشار تزریق قطع شده و میله مارپیچ شروع به گردش میكند تا مواد مذاب جدید را از قیف تغذیه نماید. گردش میله ادامه یافته و مواد روبه جلو راندهمیشود تا در سیكل بعدی حجم كافی از مواد پلاستیكی برای تزریق به قالب مهیا گردد. سپس میله اندكی به عقب حركت میكند تا مواد پلاستیك مذاب به داخل كانالقالب نریزد.

5- قالب باز شده و پینهای بیرون انداز قطعه كار را بیرون میاندازند.

مزایای فرآیند قالبگیری تزریقی

1- تعداد تولید بالا.

2- امكان كاشت قطعات فلزی و غیر فلزی در پلاستیك.

3- امكان تولید قطعات كوچك با فرمهای پیچیده و تلرانسهای ابعادی دقیق.

4- امكان استفاده از بیش از یك نوع ماده پلاستیكی در یك قطعه.

5- عدم نیاز اغلب قطعات تولیدی به عملیات تكمیلی.

6- امكان استفاده مجدد از ضایعات پلاستیكی تولیدی.

7- امكان تولید قطعات سازهای از فوم به روش قالبگیری تزریقی واكنشی.

8- قابلیت اتوماسیون كامل فرآیند.

1- عدم امكان تولید برای تعداد كم.

2- ماشینهای تزریق گران هستند.

3- رقابت در این عرصه تولید زیاد است.

4- فرآیندی پیچیده است.

قالب گیری مواد ترموست دانه ای و صفحه ای

قالبگیری فشاری (Compression molding)

یكی از قدیمیترین فرآیندهای شكل دادن مواد ترموست، قالبگیری فشاری (Compression molding) است.

در این روش ماده پلاستیكی در حفره قالب قرار دادهشده و با اعمال حرارت و فشار، شكل میگیرد. قاعدتا از این روش برای فرم دادن مواد ترموست استفاده میشود، ولی گاهی مواد ترموپلاستیك را نیز میتواند با این روش تولید كرد.

این روش شبیه روش تولید كلوچه است. با اعمال فشار و حرارت به ماده پلاستیكی، این ماده همه قسمتهای قالب را پر میكند. با اعمال گرما، پلاستیك سخت میشود و میتوان آن را از قالب خارج نمود.

عملیات قالبگیری فشاری معمولا شش مرحله اصلی دارد:

1- تمیز كردن قالب و مالیدن ماده جدا كننده (در صورت نیاز) درون حفره قالب.

2- قرار دادن قطعه پیش فرم داخل قالب.

3- بسته شدن قالب.

4- باز كردن قالب به اندازه كمی تا گازهای ایجاد شده بتوانند تخلیه شوند (تنفس قالب).

5- اعمال حرارت و فشار برای عملآوری كامل مواد (زمان نگهداری قالب در حالت بسته).

6- باز كردن كامل قالب و برداشتن قطعه كار و قرار دادن آن برروی فیكسچر سرد.

مزایای روش قالبگیری فشاری

1- كاهش مقدار دور ریز مواد.

2- هزینه پایین ساخت قالب.

3- قابلیت انجام فرآیند به صورت دستی و اتوماتیك.

4- امكان تولید قطعات گرد و بزرگ.

5- به حداقل رسایدن جریان مواد درون قالب و كاهش ایجاد تنش در قطعه كار و سایش در سطوح قالب.

6- در ساخت قالبهای چند حفرهای نیازی به بالانس بودن سیستم تغذیه ماده اولیه نیست.

معایب روش قالبگیری فشاری

1- عدم امكان تولید قطعات پیچیده.

2- قطعات كاشتنی داخلی پلاستیك و پینهای بیرون انداز ممكن است در این فرآیند آسیب ببینند.

3- پیچیدگیهای فرم قطعه كار را باید حذف كرد.

4- زمان سیكل هر قالبگیری ممكن است طولانی شود.

5- قطعات اسقاط شده و زایدات قالبگیری را نمیتوان مجددا استفاده كرد.

6- زایدهبری قطعات ممكن است دشوار باشد.

7- بعضی از قسمتهای قالب ممكن است پر نشوند و دقت ابعادی قطعه كار ممكن است همیشه تابعی از ابعاد قالب نباشد.

8- برای اتوماسیون عملیات شاید لازم باشد از تجهیزات اضافی استفاده شود. قطعاتی كه میشود با این روش تولید كرد عبارت است از ظروف غذاخوری، دكمهها، قلابها، قطعات لوازم خانگی، مخزنهای بزرگ و بسیاری قطعات الكتریكی.

قالبگیری انتقالی (Tranfer molding)

این روش از زمان جنگ جهانی دوم شناخته شد. این روش را با نامهای دیگری نظیر قالبگیری پلانجری، قالبگیری تزریقی انتقالی، قالبگیری ضربهای نیز میشناسند.

در این روش مواد پلاستیكی ابتدا به یك مخزن در خارج از قالب ریخته شده و در آنجا به صورت یك توده ذوب شده در میآید كه در نهایت به داخل قالب رانده میشود. با توجه به مایع بودن پلاستیك به هنگام ورود به قالب میتوان عملیات كاشت قطعات فلزی را نیز با این روش انجام داد. قطعات با شكل پیچیده و دقیق نیز با این روش قابل تولید است.

قالبهای مورد استفاده در این روش، دو نوع هستند.

1- قالبهایی با كانال واسطه (Pot or Sprue mold)

2- قالبهای پلانجری (Plunger mold)

قالبگیری پلانجری از این بابت با قالبهای دارای كانال واسطه متفاوت است كه در قالبهای پلانجری، مواد پلاستیكی زیر پلانجر مستقیما به داخل حفرههای قالب رانده میشوند، در صورتی كه در قالبهای دارای كانال واسطه، مواد از طریق این كانال به حفرههای اصلی قالب منتقل میگردد. قطعات ساخته شده با قالبهای پلانجری،دورریز كمتری دارند.

مزایای فرآیند قالبگیری انتقالی

1- ایجاد سایش كمتر در قالب.

2- می توان قطعات با فرمهای پیچیده (با دیواره نازك و سوراخهای كوچك) را تولید كرد. امكان كاشت قطعات فلزی در ماده پلاستیكی نیز وجود دارد.

3- زواید پیرامون قطعه كار در این روش،كمتر از قالبگیری فشاری است.

4- چگالی قطعات ساخته شده به این روش، بیشتر و یكنواختتر از قالبگیری فشاری است.

5- چند قطعه كار را میتوان همزمان قالبگیری نمود.

6- زمان سیكل قالبگیری و شارژ مواد اولیه، كوتاهتر از روش قالبگیری فشاری است.

معایب فرآیند قالبگیری انتقالی

1- زواید چسبیده به قطعه كار از موضع كانالهای ورود و توضیع مواد به قالب، بیشتر است.

2- قالبها و تجهیزات مورد استفاده در قالبگیری انتقالی گران هستند.

3- باید محلهایی برای خروج گازها و هوای قالب در نظر گرفته شود.

4- زواید چسبیده به قطعه كار باید جدا گردد.

به نقل از < هنر طراحی >